Lösningar Solutions

Det har varit knepigt att få till en bra lösning för drivning av X-motorn. Bilden visar en ansats till lösning med kabelvinda som kan hantera X-rörelsen som är 690 mm.

Den provisoriska kabeln en AWG24 ger inte orimliga förluster men är nu utbytt mot en mjukare typ. X och Y rörelserna är provade vid 6 meter per minut och alla kabelvindor verkar fungera bra. En optisk läsgaffel för att registrera X-rörelsens hemmaläge har en egen upphängning med fjädrande block.

Hålet till spindelhuset svarvas efter att A-ledens tapp justerats till 90 grader i enlighet med tvärsliden.

Både A-leden och B-leden kräver en del knepiga kuggväxlar som jag inte kan tillverka med önskad precision så lösningen är nog helt enkelt att dessa detaljer får göras om med den nya maskinen då den är klar i ett första något provisoriskt utförande. Dessutom kanske maskinens svaga "länkar" visar sig vara andra delar än de förutsedda.

B-växelns medbringararm är monterad justerbart på 20mm axeltappen till skillnad från kuggkransen som är monterad mot en fasning på axeln. För att klara det stora moment som denna koppling utsätts för så har jag monterat en slitsad stålhylsa mellan axeltappen och aluminiumarmen. Enbart accelerationen utsätter denna led för ett stort moment eftersom B-leden hanterar en relativt stor massa. Framtida prov får väl utvisa vad som är lämpliga inställningar.

Spindel

Jag har nu skissat en hel del på en spindelkonstruktion som ska klara automatiska verktygsbyten. Jag har fått fram en lösning som inte är för svår att realisera men den har två egenskaper som jag inte gillar, så jag fortsätter att söka bättre lösningar. Först ska jag försöka få till en lösning som inte kräver att varje vertygshållare måste ha en egen dragstång. Svårigheten ligger i att höga varvtal kräver små lagerdimensioner.

Här har jag börjat testa lite. Det främre 12 mm lagret kan monteras genom att axeln är delad. På mitten syns uttag för tryckluft manövrering av dragstången som blir genomgående så att dragfjädern kan placeras ovanpå spindelhuset.

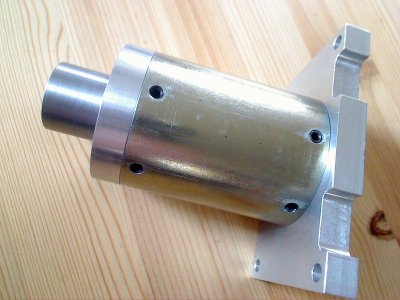

Här har jag monterat arrangemanget enligt ovan i ett spindelhus med 50 mm diameter för montering närmast A-leden.

Innuti spindelhuset finns plats till en luftdriven kolv för att släppa verktygshållaren. Innan jag påbörjar pneumatiken så ska jag försöka koppla in en drivmotor så att jag kan utföra lite försök med riktig fräsning.

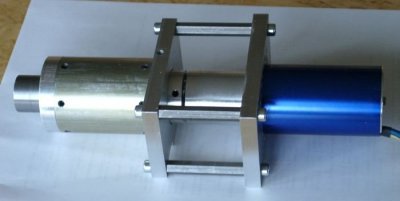

Här är en drivmotor kopplad till spindeln. Kopplingen ska invändigt rymma en fjäder till dragstången samt utvändigt förses med någon typ av fläktanordning för att kyla motorn.

Verktygshållare

Jag tror att jag har löst hur jag ska greppa verktygshållarna så jag har tillverkat några hållare för att experimentera med.

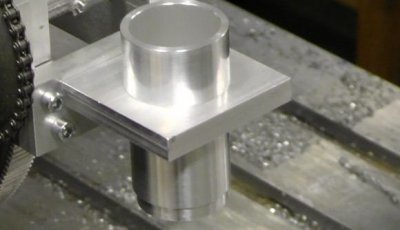

Centrering fås genom att först svarva en tapp som ämnet monteras på.

Min avsikt är bara att klara av små verktyg för små moment, men bra centrering är både viktigt och knepigt.

Här är nästa försök med förspänd dragstång.

Denna axel är förberedd för två 12mm vinkelkontakt lager samt ett extra 15mm radiallager närmast verktyget. Denna axel är 18mm längre än det första försöket men då ryms både fjäder och pneumatisk öppnare i spindelhuset.

Spindeltest

Jag har nu genomfört ett första prov med spindel variant 2.

Luft läckage mot det övre lagerhuset irriterade men kunde smetas igen i brist på en mer elegant lösning.

Greppar och släpper verktygshållarna på ett förtroendeingivande sätt med 0,5 MPa.

De främre lagren är inte perfekt monterade och saknar rätt utformad bricka för ansättning av vinkelkontaktlagren.

Jag monterar en 8mm pinnfräs med två 45 graders skär.

Ett provskär 3,16 x 3,16 1200 mm per min dvs 0.54g Alu per sekund, 6082 T6. Detta motsvarar ca 180W om skärmotståndet antages till 900 N per Kvadrat mm, vilket kan vara rimligt för rätt tunna spån.

Effektökningen till motorstyrningen beräknades till 190W baserat på uppmätt strömökning och uppskattad spänning och verkningsgrad.

Spindel 3

Spindeln borde klara minst 1g Alu per sekund men jag ska först förbättra monteringen av de främre lagren innan jag gör ett sådant prov. Jag ska försöka förlänga avståndet mellan de främre lagren utan att förlänga spindelhuset.

Här är resultatet med tryckluftdriven snabbkoppling för automatiska verktygsbyten.

Ställ

Jag har börjat tillverka ett ställ för verktygshållare, men jag har inte riktigt kommit underfund med placeringen då B-leds växeln tar lite av den mest lämpade platsen. Facken är frästa med den nya spindeln.

ATC

I mina försök med automatiska verktygsbyten har jag dragit slutsatsen att det är svårt att få bort allt luftläckage. För att säkerställa denna funktion så har jag beslutat att införskaffa en magnetventil som ger ett obetydligt tryckfall även om spindelns dragstångscylinder läcker lite.

Magnetventiler för stora flöden är dyra men med 0,7 l per sek Bar så fungerade dragstången trots läckage som jag ska åtgärda till nästa spindelförsök vid ett senare tillfälle. Nu har jag monterat stället med 1 x 9 platser. Ytterligare en rad med 9 platser kan monteras under den första raden. Dessvärre är inte ställets fjädrar tillräckligt styva så detta ska åtgärdas innan jag påbörjar rutiner för automatiska verktygsbyten.

Genom att verktygsbytena utföres med B-leden i 90 grader så kommer inte stället att inkräkta nämnvärt på bordets rörelseområde. Den höga placeringen av stället, 450 mm ovanför bordet för den nedre verktygsraden, är tänkt att separera vertygsstället från spånsprutet. Det återstår att se om det räcker eller om det även krävs någon form av kåpa som lyfts vid verktygsbyte.

Jag har nu genomfört lyckade prov med automatiskt verktygsbyte. Hela verktygsbytet genomföres efter ett simpelt makroanrop o<toolchange> call[7] , lämnar tillbaka monterat verktyg och hämtar ett annat från fack 7 samt justerar positionen i enlighet med det nya verktygets längd.

Det som återstår är en kontrollsignal så att proceduren avbryts om något går snett, tex att tryckluft saknas.

Dimsmörjning

Jag har nu monterat ytterligare en magnetventil för att rensa arbetsområdet från spån med en luftstråle. Under vissa lämpliga oständigheter så är detta tillräckligt för fräsning i aluminium 6082 men med bearbetning med små fräsdiametrar i trånga utrymmen så är detta alltför osäkert då påkletning plötsligt kan inträffa vilket leder till verktygsbrott.

Sedan en tid så har jag exprimenterat med vanlig rapsolja, lika bra i fräsen som i salladen, alltså vanlig matolja av rapstyp. Jag har använt denna vid svarvning fräsning och gängning med hittills enbart goda erfarenheter. Olja kan ju alltid bli lite äckligt men i detta fall förhoppningsvis inte äckligare än på köksbänken. Det finns normalt inget behov av kylning så det räcker med små mängder luft och olja för att eliminera påkletning. Rapsolja finns även för kommersiell verktygssmörjning med något annorlunda sammansättning men jag ser ingen anledning till att ersätta den giftfria varianten som är betydligt billigare och ger ett önskat resultat i en maskin där avverkningshastighet inte är en huvudfråga.

Jag har tänkt att montera en liten behållare för oljan på Z-modulen så att en ganska kort slang kan följa med i A och B-ledernas rörelser. Det återstår att utforma ett munstycke så att små mängder olja dras med i luftströmmen samt någon slags ventil för att justera och stänga av olje flödet vid fräsning av andra material. Det kallas dimsmörjning men i detta fall så ska det genereras så lite oljedimma som möjligt.

Här är en oljekopp monterad.

New spindle

After some experience from my spindle I decided to build a new because a more carefully design is required for high speed. The pressure drop due to air leakage is now very low so the ATC function is more reliable. Different parts are more available for maintenance as well.

Modular tube sections for different functions.

Bearing house mounted in the spindle section.

Spindle section with spring loaded 7201C bearings.

Driving shaft with drawbar pieces.

Drawbar assembly.

Drawbar assembly with pneumatic pistons.

The moving piston that push the drawbar has an inner o-ring that seil to a tube around the shaft.

The tube is a part of the back piston. The back piston is fixed but is slightly flexible so when the moving piston moves the drawbar the force is balanced against the stop on top of the driving shaft.

Drawbar sections mounted on top of the spindle sections.

Motor shaft connection.

Motor mount with spline connection.

Complete spindle assembly.

The spindle motor will be cooled with water.

_

Balancing

The main cause for imbalance was the draw bar spring. I tried to remove material from the spring holder to compensate but I got the best result by cutting off a small piece of the spring in both ends. The operation is quite smooth around 22000 rpm.

_